回流焊接是印刷电路板 (PCB) 组装的基石。焊点的质量直接影响电子设备的可靠性和性能。埃因霍温是技术进步的中心,它强调焊料质量的重要性。荷兰飞利浦制造技术中心强调了氮气在增强焊接工艺方面的作用。氮气可形成惰性气体,减少氧化并提高焊点强度。制造技术中心报告称缺陷显著减少。这一进步展示了氮气在现代制造业中的关键作用。

了解回流焊接

回流焊炉工艺流程

回流焊接基础知识

定义和工艺概述

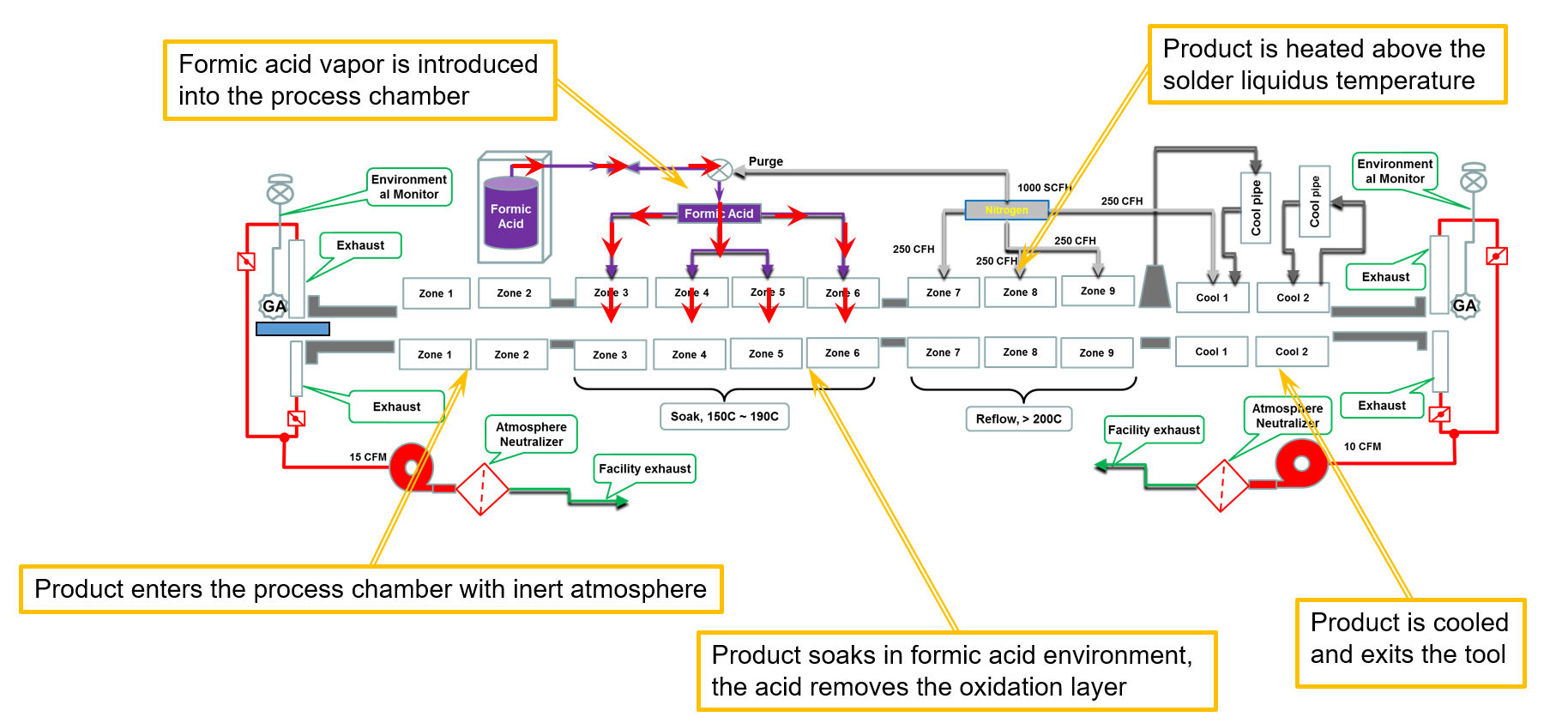

回流焊接是印刷电路板 (PCB) 组装中的关键工艺。该工艺涉及加热焊膏以在组件和 PCB 之间形成可靠的电气连接。焊膏是粉末焊料和助焊剂的混合物,被涂在 PCB 焊盘上。然后将组件放置在电路板上,组件通过回流炉。炉将组件加热到熔化焊料的温度,冷却后形成坚固的接头。

关键组件和设备

回流焊接中的关键组件包括回流炉、焊膏和 PCB。回流炉通过提供受控热量来熔化焊膏,起着至关重要的作用。炉内的不同区域确保逐渐加热和冷却,防止对组件造成热冲击。焊膏质量影响接头强度和可靠性。PCB 是安装电子元件的基础,需要在焊接过程中精确对准。

回流焊接中的挑战

常见缺陷和问题

回流焊接可能会遇到多种缺陷。常见问题包括焊桥、空洞和润湿不足。当焊料过多导致焊盘之间产生不必要的连接时,就会发生焊桥。空洞或气穴会削弱焊点并影响电气性能。润湿不足会导致焊料和元件引线之间的粘合性差,从而损害焊点的完整性。

影响焊料质量的因素

回流焊接中有几个因素会影响焊料质量。必须精确控制回流炉内的温度曲线。温度不正确会导致熔化不完全或过热。焊膏的成分和应用也会影响焊点质量。焊接过程中的氧化会带来重大挑战,影响润湿并增加缺陷率。回流炉中的氮气环境可以减轻氧化,提高焊料质量并减少缺陷。

科学研究结果:

关于氮气在提高焊料质量方面的作用的研究结果:氮气通过减少氧化并确保焊料粘附的清洁表面来提高焊点质量。这样可使润湿性更好、连接更牢固、缺陷更少。

氮气环境对焊接缺陷的影响:马萨诸塞大学的一项研究发现,氮气环境可将总缺陷率降低 95%。

氮气在回流焊接中的作用

为什么使用氮气?

减少氧化

在回流焊接过程中引入氮气对减少氧化起着至关重要的作用。当氧气与焊料和 PCB 焊盘相互作用时,就会发生氧化,从而导致缺陷。氮气的存在会在回流炉内形成惰性气体。这种环境将氧气水平限制在 1000 ppm 以下,从而显著降低氧化风险。氧化的减少确保了焊接表面更清洁,从而提高了焊点的整体质量。

改善润湿性和流动性

回流焊接中的氮气可增强焊膏的润湿性。氮气创造的氧化环境减少,从而改善了润湿性。焊料流动更自由,覆盖目标区域,不会形成空隙或气穴。这种改进使元件和 PCB 之间的连接更牢固、更可靠。焊料流动性的增强最大限度地减少了缺陷的发生,有助于实现一致且高质量的焊点。

对比分析:氮气与空气

焊点质量

在回流焊接中使用氮气与空气时,焊点质量存在显著差异。氮气通过促进焊料流动和减少空气滞留,减少了空洞的发生。研究表明,氮气环境可使焊点更牢固、更可靠。氮气环境中没有氧化,可确保焊料和 PCB 焊盘保持清洁,从而进一步提高焊点质量。

可靠性和寿命

可靠性研究和剪切力检查突出了氮气对焊点寿命的积极影响。氮气回流焊接可降低焊接不足和焊点空洞的可能性。惰性气体可防止氧化,确保良好的焊料润湿性。焊点空洞可能性的降低有助于提高电子设备的长期可靠性。在回流焊接中使用氮气为实现耐用、可靠的焊点提供了强大的解决方案。

使用氮气的好处

提高焊料质量

减少缺陷

氮气在减少回流焊接过程中的缺陷方面起着至关重要的作用。氮气产生的惰性气体可最大限度地减少氧化,而氧化是焊接缺陷的主要原因。研究表明,使用氮气可将缺陷率降低 30%。缺陷的显著减少确保了电子组件的高质量和可靠性。在氮气环境中,焊点的润湿特性得到改善,进一步有助于减少缺陷。

结果一致性

焊接结果的一致性对于保持高生产标准至关重要。氮气通过创建稳定的环境来帮助实现这种一致性,从而减少焊接过程中的差异。使用氮气可使不同生产批次的焊点质量保持一致。一项研究表明,使用氮气可将总缺陷率降低 95%,证明了其在确保一致结果方面的有效性。氮气增强的表面张力和减少的氧化可确保焊料正确流动,从而实现牢固可靠的连接。

成本效益分析

初始投资与长期节约

投资用于回流焊接的氮气系统可能需要初始财务支出。但是,长期节约和收益超过了这些初始成本。缺陷和返工的减少会随着时间的推移降低生产成本。氮气改善焊点质量的能力还减少了机器维护和返工的需要。从长远来看,这些因素有助于显著节省成本,使氮气成为制造商的经济高效的解决方案。

对生产效率的影响

氮气通过简化焊接工艺来提高生产效率。缺陷和返工的减少意味着更快的生产周期和更高的产量。制造商遇到的中断和延迟更少,从而更有效地利用资源。使用氮气实现的焊点质量改进也减少了焊接后检查和纠正的需要。这种效率提升使制造商能够更有效地实现生产目标,从而提高整体生产力。

实验结果及启示

矗鑫案例研究及发现

实际应用

矗鑫的研究重点介绍了氮气在回流焊接中的实际应用。许多行业,包括汽车、医疗、国防和航空航天,都受益于 PCBA 的氮气回流。氮气通过减少缺陷提高了电子组件的可靠性。Digicom Electronics 总经理 Mo Ohady 强调了消除设备故障的重要性。氮气在实现这一目标方面起着至关重要的作用。Digicom Electronics 在其制造过程中采用了氮气来生产高质量的产品。使用氮气可将缺陷水平降低 50-60%。

数据和统计

统计数据支持氮气在回流焊接中的有效性。研究表明,使用氮气可显著减少缺陷。总缺陷率降低 95% 证明了氮气的影响。氮气产生的惰性气体可最大限度地减少氧化,从而产生更清洁的焊点。Amit Sahni 强调了氮气在改善焊点质量方面的作用。增强的润湿性能可使组件和 PCB 之间的连接更牢固。这些改进有助于提高电子设备的长期可靠性。

对行业的影响

趋势和未来方向

行业趋势表明,氮气在回流焊接中的应用日益广泛。制造商认识到氮气对高端应用的好处。PCBONLINE 团队建议对需要卓越品质的项目使用氮气回流。对可靠电子组件的需求推动了对氮气的需求。更窄间距设计的趋势进一步强调了氮气的重要性。氮气减少缺陷的能力与行业高质量生产的目标相一致。

实施建议

制造商应考虑对 PCBA 使用氮气回流以提高产品质量。对氮气系统的初始投资可带来长期节省。缺陷和返工的减少可降低生产成本。氮气通过简化焊接过程来提高生产效率。与供应商的电子邮件沟通可以促进氮气系统的集成。呼吁制造商采取行动:探索氮气对改善焊接效果的好处。行业出版物的 ISSN 提供了有关氮气回流实践的宝贵见解。技术指南的下载提供了实用的实施策略。随着制造商寻求可靠的解决方案,氮气的采用步伐仍在继续。

利用氮气实现高生产量

用于大批量生产的回流焊接

效率和速度

制造商在现代电子制造中寻求高生产量。ERSA Hotflow 氮气回流炉提供了一种解决方案。该设备提供惰性气体,可提高焊点质量。Klein Wassink 强调了这项技术在实现高效生产方面的重要性。Hotflow 氮气回流炉保持一致的温度曲线。这种一致性可确保 SMT 回流过程中均匀加热和冷却。

表面贴装技术 (SMT) 受益于氮气的防氧化能力。氮气回流焊接独特的尖端回流能力支持大批量生产。MCB UP Limited 利用氮气实现更快的生产周期。缺陷的减少最大限度地减少了返工的需要。这种效率可提高产量并节省成本。氮气回流炉中的高级热管理有助于实现这一成功。

质量控制措施

质量控制仍然是 PCBA 制造中的重中之重。 Seegers 强调了氮气在确保可靠焊点方面的作用。惰性气体可减少氧化,从而使连接更清洁。MCB 制造商实施严格的质量检查。这些措施确保每种产品都符合行业标准。使用氮气可提高 SMT 生产线生产的可靠性。

表面贴装技术 (SMT) 需要对焊接环境进行精确控制。氮气回流焊接可提供这种控制。改进的润湿性能可使焊点更牢固。Klein Wassink 指出了保持高质量标准的重要性。制造商通过持续监控和调整来实现这一目标。氮气系统的集成支持了这些努力。

回流焊接中的氮气具有许多优势。减少氧化可提高焊点质量。改进的润湿性能可使连接更牢固。Digicom Electronics 总经理 Mo Ohady 强调,使用氮气可减少 50-60% 的缺陷。氮气在实现高质量生产方面的作用是不可否认的。业界应考虑采用氮气,因为它具有公认的好处。实施氮气可以提高制造标准。电子制造业的未来依赖于这样的进步。