通过关注五种行之有效的方法,您可以显著改善波峰焊的效果:优化工艺参数、维护设备、选择合适的焊料和助焊剂、改进PCB设计以及加强检测程序。在优化不佳的条件下,高达50%的PCB缺陷可能源于波峰焊问题。应用最佳实践,您将获得显著的收益,例如将一次通过率从85%提高到96%,并将冷焊缺陷减少25%。

通过使用这些技术,您可以获得更高的质量、更少的缺陷和更可靠的组件。

关键要点

- 在波峰焊过程中,请仔细控制温度,以避免冷焊和损坏。使用适当的预热和焊锡炉温度,并使用热工装进行监控。

- 遵循每日、每周和每月的维护计划,保持设备清洁。定期清洁可以减少缺陷并提高焊点质量。

- 选择适合您工艺的焊料和助焊剂材料,并进行适当的清洁。新鲜、兼容的材料有助于形成牢固可靠的焊点。

- 设计PCB时,应确保元件排列和焊盘间距合理,以确保焊料均匀流动,并防止桥接或断路等缺陷。

- 进行全面的目视检查,并使用自动化工具及早发现缺陷。严格的质量控制和操作员培训可以减少返工并提高良率。

工艺参数

温度控制

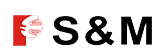

您可以通过在每个阶段仔细控制温度来改善波峰焊工艺。首先预热PCB以激活助焊剂并去除氧化物。对于大多数电路板,预热温度范围为100°C至150°C。焊锡炉温度取决于焊料类型:含铅焊料使用240°C至255°C,无铅焊料使用250°C至270°C。使PCB与焊锡波接触2至5秒。冷却应缓慢进行,以避免热冲击。

| 范围 | 推荐范围 |

|---|---|

| 预热温度 | 100–150°C |

| 焊锡炉温度 | 240–270°C (类型相关) |

| 焊接时间 | 2~5秒 |

| 冷却坡度 | 每秒 5–12°C |

如果温度设置过低,焊料可能无法完全熔化,从而导致冷焊点。温度设置过高,则有损坏元件或 PCB 的风险。使用温度曲线工具来监控和调整工艺。使用试板进行测试有助于找到每种 PCB 类型的最佳设置。

润湿角

润湿角反映焊料在焊盘和元件引线上的扩散情况。小角度(小于 30°)表示润湿性良好,焊点牢固。大角度(大于 90°)表示润湿性差,连接不牢固。您可以通过保持表面清洁、使用活性助焊剂以及设置合适的温度和传送带速度来控制润湿角。良好的润湿性可以减少冷焊点,并提高可靠性。

- 小润湿角 = 焊点牢固均匀。

- 大润湿角 = 焊点脆弱不完整。

- 清洁的表面和合适的助焊剂有助于保持较低的润湿角。

表面张力

表面张力控制焊料的流动和焊点的形成。控制表面张力可以防止焊点桥接和焊点尖端等缺陷。通过调节温度或在波峰处使用保护油来降低表面张力,有助于焊料均匀流动并粘附在焊盘上。将 PCB 出口速度与波峰速度匹配,可以使表面张力有时间将多余的焊料拉回,从而形成干净、可靠的焊点。使用这些技术,您可以提高波峰焊质量并减少返工。

设备维护

清洁程序

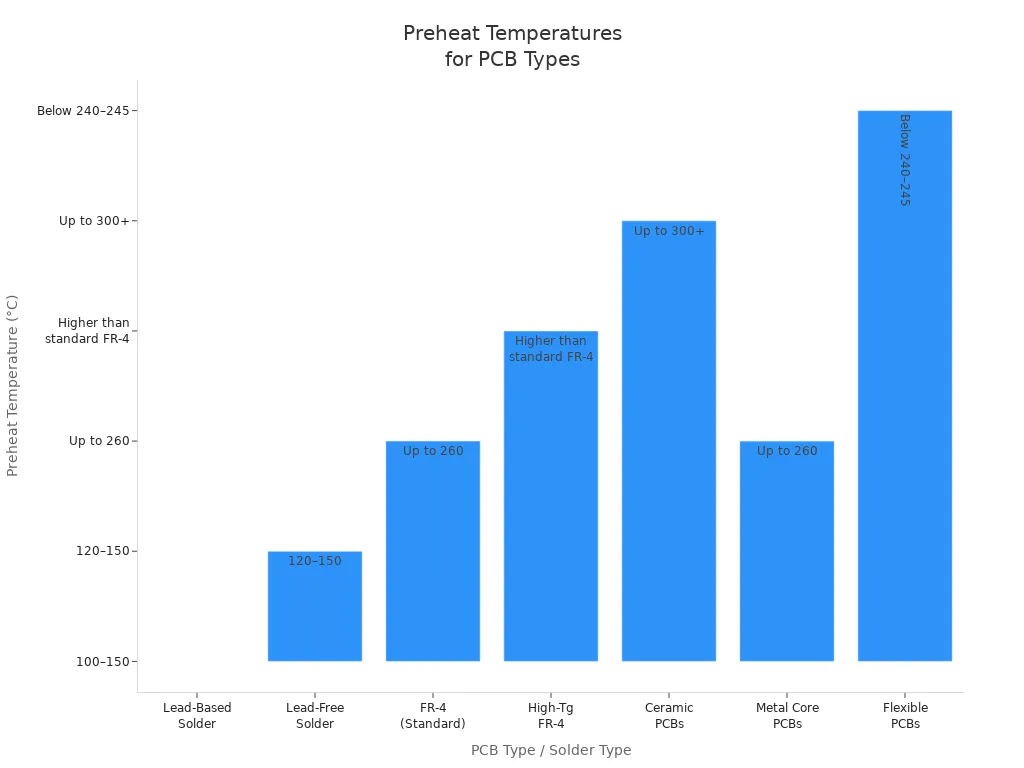

您可以通过严格遵守设备清洁计划来提高波峰焊质量。每日清洁焊锡炉和波峰焊喷嘴可以去除焊锡渣并防止污染。熔化的焊锡与氧气接触会产生焊锡渣,产生的氧化物会降低焊锡质量。清洁前,应关闭设备并冷却。清除焊锡炉中的焊锡渣,使用还原粉减少堆积,并使用无绒布和合适的溶剂清洁喷嘴。每周维护包括超声波清洗喷嘴、润滑泵轴承和检查传感器。每月深度清洁包括清除旧润滑剂、校准焊接参数以及检查机械部件。此清洁程序可使您的设备保持最佳状态并减少缺陷。

| 频率 | 焊锡炉清洁 | 波浪喷嘴清洗 | 附加说明 |

|---|---|---|---|

| 日常 | 清除焊锡炉表面的焊锡渣;添加还原粉以最大程度地减少堆积 | 清洁助焊剂喷嘴和波峰焊喷嘴,以防止堵塞和残留物堆积 | 使用不起毛的布和适当的溶剂;清洁前确保设备已关闭并冷却 |

| 每周 | 清洁波峰焊接组件,包括喷嘴、泵和电机,去除残留物和旧润滑剂 | 助焊剂喷嘴的超声波清洗和波峰焊模块喷嘴的清洗;润滑焊锡泵轴承 | 检查并清洁助焊剂喷涂模块和 PCB 传感器;检查焊波稳定性 |

| 每月 | 深度清洁焊锡泵和电机;去除焊渣和旧润滑剂 | 彻底清洁助焊剂喷嘴;检查喷嘴密封件,如有损坏,请更换 | 校准焊接参数;检查机械部件和冷却风扇 |

一家制造商采用每日清除熔渣和每周进行预防性维护的措施,三个月内一次合格率从85%跃升至96%。定期清洁还能减少冷焊和桥接缺陷。

防止氧化

氧化是造成焊接缺陷的主要原因。您可以使用氮气刀或在焊锡炉周围营造惰性气体环境来最大程度地减少氧化。氮气取代氧气,从而降低氧化并改善焊锡扩散。这可以使焊点更牢固、更清洁,并减少桥接或填充不完整等缺陷。氮气还能稳定焊锡温度并保持助焊剂活性。研究表明,使用氮气可将 PCB 返工率降低高达 75%。更清洁的焊点意味着更高的可靠性和更少的返工。

| 可衡量的改进 | 描述/对焊点质量的影响 |

|---|---|

| 改善润湿行为 | 氮气可形成惰性气体,稳定焊料温度,增强金属表面的润湿性。 |

| 减少焊接缺陷 | 最大限度地减少与氧化相关的缺陷,例如不润湿和脱湿,从而减少接头故障。 |

| 更坚固的机械接头 | 更清洁的接头和更少的氧化可提高机械强度和可靠性。 |

| 更清洁、更强健的关节 | 减少助焊剂氧化可保持助焊剂活性,从而产生更清洁的焊点。 |

| 增强流程一致性 | 氮气的使用可实现可重复、可靠的焊接结果,提高整体工艺的稳定性。 |

| 降低返工率,提高产量 | 更少的缺陷和更强的接头减少了返工的需要并提高了生产效率。 |

提示:请始终监测设备是否有氧化迹象,并安排定期维护。清洁的设备和受控的气氛有助于获得一致、高质量的焊点。

焊料和助焊剂

材料选择

选择合适的焊料和助焊剂是提高波峰焊质量最重要的步骤之一。您应始终根据清洁工艺和可靠性需求选择合适的助焊剂类型。例如,松香基助焊剂效果良好,但焊接后需要清洁。免清洗助焊剂残留物少,通常无需清洁。水溶性助焊剂活性高且易于清洁,是高可靠性组件的理想选择。

- 选择与您的焊料合金和工艺(无铅或含铅)相匹配的助焊剂。

- 精确涂抹助焊剂,避免残留物过多,从而导致腐蚀或电气问题。

- 将助焊剂存放在密封容器中,置于室温下,远离空气、湿气和高温。

- 返工时请使用新鲜的助焊剂,以改善润湿性和去除氧化物的效果。

提示:始终遵循制造商对所选助焊剂的清洁建议。这有助于防止出现长期可靠性问题。

助焊剂的酸度直接影响其去除金属表面氧化物的效果。强酸清洁速度更快,可焊性也更好,但它们会留下残留物,这可能会导致腐蚀或电气故障,尤其是在潮湿的环境中。您需要平衡助焊剂强度,以获得良好的润湿性,而不会带来长期问题的风险。

焊料质量

高质量的焊料合金在减少缺陷方面发挥着重要作用。无铅焊料含有更多的锡,氧化速度更快,如果处理不当,可能会形成更多缺陷。在焊料槽中使用氮气保护有助于限制氧化并改善焊料流动性。这可以减少桥接和焊点不完整等问题。

保持合适的焊料温度也至关重要。如果温度过低,焊料可能无法润湿焊盘和引脚,从而导致焊点脆弱。如果温度过高,则可能会损坏元件或PCB。清洁的焊料和助焊剂可以降低焊点失效的可能性,并提高可靠性。

| 焊料/助焊剂标准 | 为什么重要 |

|---|---|

| 合适的助焊剂类型 | 确保易于清洁和可靠性 |

| 兼容焊料合金 | 减少氧化和缺陷 |

| 干净、新鲜的材料 | 降低关节故障的风险 |

| 正确的温度控制 | 防止关节虚弱或受损 |

选择合适的材料并保持清洁,可以减少缺陷,并实现更牢固、更可靠的焊点。

PCB 设计

元件对准

密切关注元件对准可以提高波峰焊的质量。正确的对准可确保焊料均匀流动并覆盖所有引脚。使用精密的贴片工具(例如贴片机),可以使细间距元件的精度达到 ±0.1 毫米以内。焊接前务必仔细检查对准情况,尤其是在光滑表面上,以防止元件滑落。插入元件前,请对引线进行预镀锡,以促进焊料流动并减少热量暴露。

将元件朝向与焊波方向一致,有助于所有引脚同时焊接。放置大型连接器时,应使其引脚垂直于焊波方向。这可以防止尾随引脚漏焊。避免将小型元件沿焊波方向放置在大型元件的后面。大型元件会阻挡焊波,导致较小元件产生阴影并导致焊点不良。

- 使用清晰的极性标记以确保准确定位。

- 元器件与电路板边缘之间至少保持 125 mil 的距离。

- 表面贴装元器件应远离通孔引脚,以免阻碍焊锡流动。

- 多引脚元器件应与波峰方向对齐,以防止产生阴影。

提示:使用垫片或抬高连接器有助于将较高或不平整的元器件保持在合适的高度,确保焊锡波到达每个引脚。

封装和间隙

优化 PCB 上的封装和间隙可减少焊接缺陷。合适的焊盘和阻焊膜设计可控制焊锡的流量和流向。如果使用过多的焊膏或焊盘未对准,则有形成焊桥的风险。焊锡过少会导致接头强度低或断路。

请遵循以下封装和间隙的最佳实践:

- 焊盘之间至少保持 4 mil 的阻焊坝(阻焊膜间隙),以防止桥接。

- 焊盘边缘与阻焊膜之间至少保持 1.6 mil 的距离。

- 在引脚之间使用宽度为 4 至 8 mil 的阻焊桥。

- 将 PCB 翘曲控制在板长的 0.75% 以下,以确保焊料接触均匀。

经过优化的 PCB 布局可确保焊料顺畅流动,并减少桥接、冷焊和断路等常见缺陷。遵循 IPC 标准确定焊盘尺寸和间距,有助于防止短路并提高整体组装可靠性。

注意:请与您的 PCB 组装供应商合作,确认您的设计符合他们的波峰焊设备和工艺要求。

改进波峰焊检测

目视检查

通过仔细的目视检查,您可以发现大多数波峰焊缺陷。高质量的焊点有几个明显的指标:

- 光滑、有光泽且凹陷的焊点。

- 元件引线和 PCB 焊盘周围的焊料流动均匀。

- 无间隙、空洞或裸点。

- 牢固的焊点,可牢固地固定元件。

使用放大镜、显微镜或视觉相机等放大工具仔细观察每个焊点。这些工具可以帮助您发现肉眼可能忽略的细小缺陷,例如脱焊点、焊球或桥接。对于元件较少的电路板,使用放大镜进行手动检查可以提高准确性和可靠性。自动光学检测 (AOI) 系统可以检测高达 95% 的表面缺陷,包括桥接和元件翘起。一些先进的 AOI 系统,例如 Landrex Optima III SSI,可以在波峰焊后立即检测 PCB,并生成详细的报告,以便快速返工。

提示:务必检查焊点是否光滑、有光泽且凹陷。使用放大镜可及早发现隐藏问题。

质量控制

强大的质量控制流程有助于您提升波峰焊效果并确保长期可靠性。首先进行来料检验,以防止氧化和存储问题。在焊接前后使用自动光学检测 (AOI) 和 X 射线检测仪,以发现焊料不足或空洞等缺陷。功能测试可以发现目视检查可能遗漏的电气问题。

您还应该使用统计方法来监控您的工艺流程。实验设计 (DoE) 和回归模型等传统工具可以帮助您调整参数。自组织映射 (SOM) 等先进方法可以分析大量工艺数据并可视化最佳条件。这些方法可以让您快速响应生产变化并保持工艺稳定。

- 保持设备日常清洁和校准。

- 记录所有工艺步骤和检测结果。

- 培训操作员识别和修复缺陷。

- 使用实时监控防止热应力。

通过结合目视检查、自动化检测和强大的质量控制,您可以减少缺陷并延长组件的使用寿命。

您可以通过关注工艺参数、设备维护、焊料和助焊剂选择、PCB设计和检测来提高波峰焊质量。应用这些方法可以减少缺陷并提高组件的可靠性。持续改进可以带来更好的工艺控制、更熟练的团队和更少的补焊。持续监控焊接参数有助于您及早发现问题、稳定结果并减少返工。

- 提高焊点质量

- 降低缺陷率

- 提高一次合格率

不断改进工艺并监控结果,以实现持久成功。

常见问题解答

波峰焊缺陷最常见的原因是什么?

您经常会发现缺陷是由于温度控制不佳或设备脏污造成的。如果您没有清洁焊锡炉或设置正确的温度,焊点就会失效。定期维护和温度曲线分析有助于避免这些问题。

您应该多久清洁一次波峰焊设备?

您应该每天清洁焊锡炉和波峰焊嘴。每周,您需要检查并清洁泵和传感器。每月,进行深度清洁和校准。

提示:持续清洁可保持焊点牢固。

任何波峰焊机都可以使用无铅焊料吗?

大多数现代机器都支持无铅焊料。您必须检查设备的温度范围和兼容性。无铅焊料需要更高的温度,因此在更换机器之前,请验证机器的规格。

良好的焊点是什么样的?

良好的焊点看起来光滑、有光泽且凹陷。您应该看到焊盘和引脚周围的焊点覆盖均匀。

| 特点 | 良好的焊点 | 较差的焊点 |

|---|---|---|

| 外观 | 闪亮的 | 乏味的 |

| 形状 | 凹 | 平坦的 |

| 覆盖范围 | 均匀 | 不均匀 |